|

|

|

|

|

|

|

株式会社ユニレックス

設計部課長 藤川 光儀様 |

| はじめに・・・・・・ お忙しい中、ご協力いただきまして、本当にありがとうございました。 この場をおかりしまして、心より御礼申し上げます。 |

| アルターシステム㈱ 松 永 |

|

文中敬称略 |

| Q はい、それではまず藤川さんの会社内ではどういう業務が主流でやっていられるのですか? |

| A 当社はプリント配線板の設計会社です。 組織としてノイズ対策部・開発部・パターン設計部から 成っております。その中でも主な業務はパターン設計です。 当社の特徴としては、受注した パターン設計案件の難易度に応じてノイズ対策部や技術部がパターン設計者にアドバイスをしたり、 社内仕様を起こします。そうする事により設計のレベルアップを図っています。 |

| Q 何名位で業務を行われていますか? |

| A 製造を含めて53名ぐらいいまして、設計部単体としては20名ちょっとですね |

| Q そうですか、主はプリント板設計ということですね。上流の方は回路設計だけですか? |

| A

ええ、システム開発・ソフト開発、特にFPGAを使用しての開発を行います。 一部外注もありますが、開発からノイズ対策・パターン設計・基板製造・実装・デバッグまでを トータルに行う事が出来ます。 |

| Q CADのシステムは今どういったのをお使いですか? |

| A メインのCADとしては内田洋行のパーソナルCADのDK-Σですね。 これがメインで、現在15端末有ります。あとは図研のSD,BDとICXのワンセット、それからステラの ステラステーションですね。これが編集機として3システム。あとはシミュレーションのAPSIM・Or-CADや パーツセイバーという辺りですね。 |

| Q 実際にその設計環境はシミューレーションを主体にした構成ですか? |

| A そうですね、もともとはDK-ΣのデータをシミュレーションするということでAPSIMを導入しました。 設計部で設計したものを技術部で解析するという構図です。ただし、設計が完了してからの作業 ということでタイムラグが発生してしまう。それを防止するために設計者で「もっと設計CADとタイムリー なシミュレーションをする事は出来ないか?」ということと、ちょうどSD・BDを導入する話しがあったので、 これならICXを導入することにより解決できるのでは、と思い導入しました。研究的な解析は技術部、 実践的な解析は設計部という区分けにしたいと思っています。 |

| Q ノイズ関連は、APSIMを使われているのですか? |

| A ええ、ノイズのチームがAPSIMをメインで使っていて、実験していますね。 |

|

| Q それではノイズ関係について詳しくお聞きしていきたいのですけど、ICXを導入されたきっかけというのは どういうところでしょうか? |

|

A そうですね、今後のユーザーニーズほやはり試作回数の削減とか、高い周波数でもきちんと動く基板の そこで、先程お話しましたように、設計部としても主体性をもって取り組みたいと言う事で今回、図研の |

| Q 環境としては、技術部の方がDK-Σとの連携で設計を行うイメージですか? そして、ICXに関しては図研さんのSD,BDで、という流れでの連携になっているのですね。 |

| A はい、そういうイメージです。 |

| Q 実際には、プリント基板をこちらの技術部でやられる場合と設計部でやられる場合とでは どういった区分けになるのですか? |

|

A 技術部のAPSIMは二通りの使用方法があります。 これは設計完了後のデータをAPSIMに渡してシミュレーションを行います。 しかし,実際に運用して見て、なかなか受注が取れないという実態に直面しました。 実験の結果、きちんとIBISをセットさえすれば誰が使っても結果は明確に出来そうです。 |

| Q それがICX中心の話ですね。 |

| A はい、そうです。 |

| Q 実際は、モデルの整理など大変だと思うのですけどその辺り、IBISモデルの入手などはどのように 考えられているのですか? あとですね、入手してもそのまま使えないとは思うのですけど? |

|

A 誰が責任もってくれるかという話ですね。設計会社でIBISモデルを管理ということは難しいと思います。 先方で使用しているモデルを使用させていただくのが一番だと考えます。 |

|

| Q それはこの辺りの問題ですかね? |

|

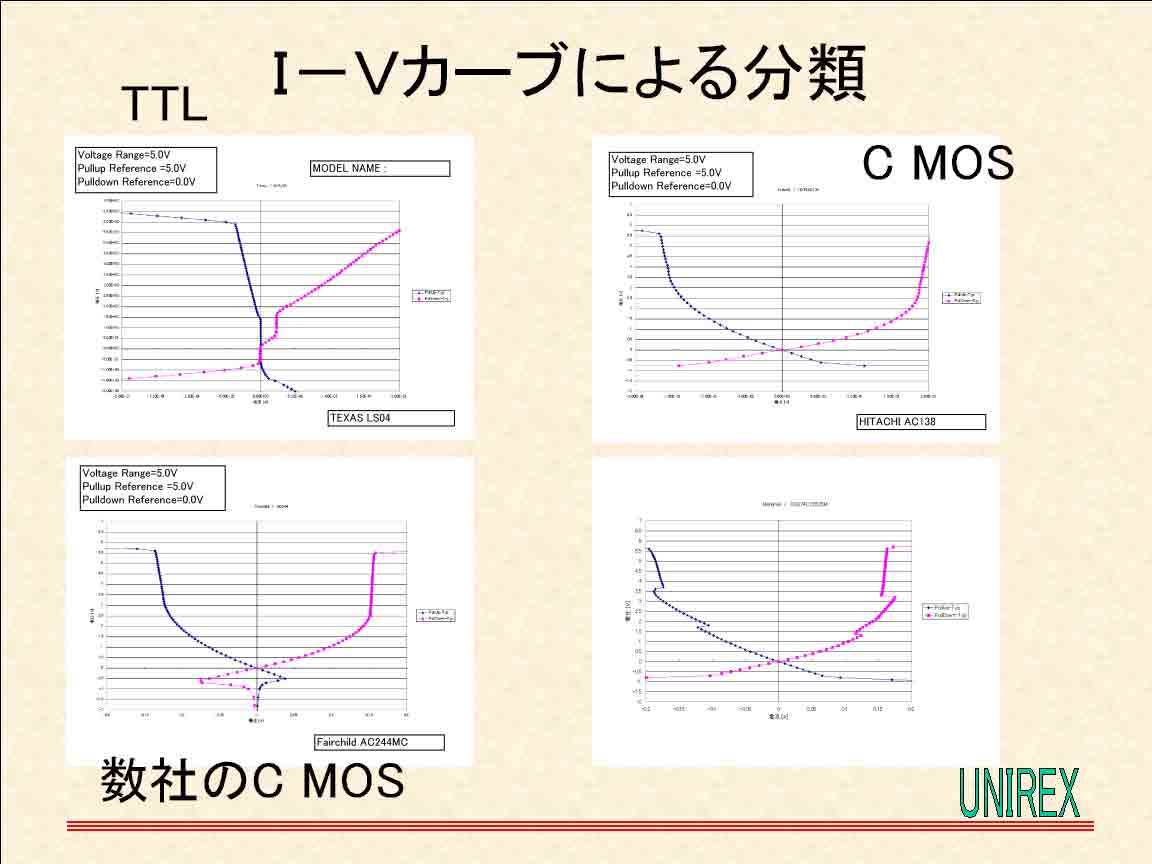

A 最初のグラフの辺りです。どのようなVIカーブが有るかをグラフ化してみました。IBISモデルというのは このICをそのまま使ってしまうとリンギングを起こしてしまいます。色々なICを波形からみると、 しかし、よく信用して使用したら違っていた、など良く聞く話でもあります。その辺りはデータシートなど |

|

| Q これが、評価用の基板ですか? |

|

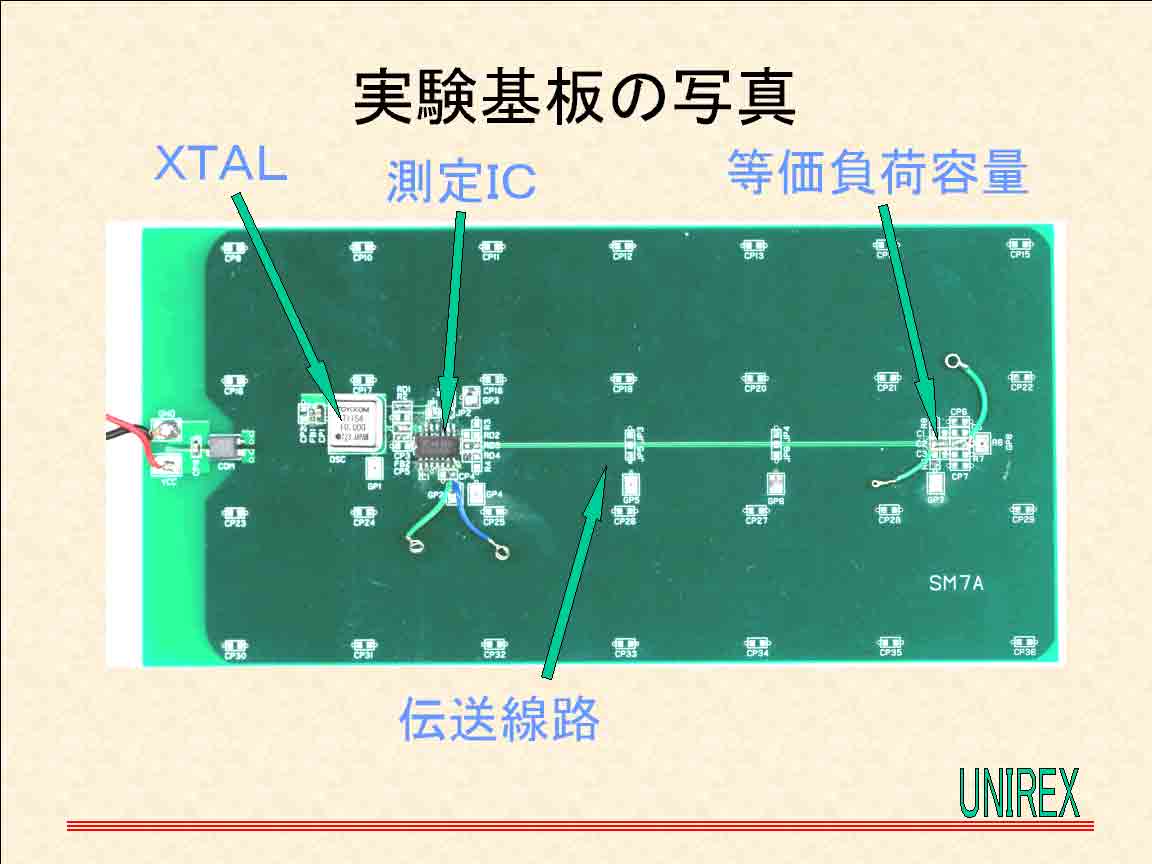

A そうです。使った基板はですね写真の方に出ていると思います。ゲートICを1個載せた基板でして、 IBISの色々なシュミレーションにしても、ソースから最終のレシーバーまでをトータルに見ることは |

| Q そうなんですか! これは、掲せてもよろしいんでしょうか? |

| A 大丈夫ですよ。うちの方でも色々な方面に出していますので。他の所とかでも作られているようですので。 |

| Q その様に実験されて行くのですね。 |

| A そうです。あまり多くのせしてしまうと何が原因で起こっているのか解らなくなってしまうし、扱う方も 扱いにくくなってしまいます。ですから、図のようなシンプルなゲート1個に負荷という回路で、 色々実験していこうと思ってます。使い方一つで幾つもの実験が出来ますから。 |

| Q 実測値との比較をしながらという事ですね? |

| A そうですね。本来は、シュミレーションだけやって行くという事でも良いとは思うのですが、 シュミレーションを使う人がその結果に自信が持てなければ、ダメだと思います。 結果が出ましたからといっても何故出たのか解らなければ言っても意味が無いわけです。 そこが今シュミレーションのところでも問題になっているところだとおもいます。 |

| Q 実際にそのツールを使われるオペレータの方も、電気的なスキルなど全くの素人さんでは難しいですか? |

|

A データを入力する所は誰でも良いと思います。しかし、結果を判断する人は知識がないといけないと しかし、複雑になってきたときに判断できなくなる可能性があるので、テストを行なう等して使用できる |

|

|

| Q そうしますと今後の目的としましては、早く設計基準などを整備して実測しなくても、 ICXだけでぶつけていけるというようなところが早期の目標ですか? |

| A それも有ります。あとは早くお客さんと仕事がしたいですね。当社にはこの様なシステムが有りますので、 ICXの導入を考えられているお客様からご相談いただければ、いっしょに実験したり使ってみたりして いただきたいと思っています。 |

| Q 最後にノイズに関してもかなり技術部さんでも実績は? |

|

A もともと当社は10数年前からノイズに取り組んでいます。 当社の場合は出来るだけノイズ対策部品をつけずにパターンや部品配置でのノイズ対策をおこなって |

|

| Q このデザインセンターというのはこちらが? |

| A いえ、山口のデザインセンターはうちの設計の分室みたいな形です。 ですから厚木と同じ設備を持った分室が山口県デザインセンターとなります。 |

| 本日は、お忙しいところインタビューさせていただきありがとうございました。 |

|

お忙しい中、貴重なお話をありがとうございました。

|